Standen Sie schon mal auf einer Messe in einem Messestand, der Sie so richtig in eine andere Welt entführt hat? Bei dem alles wie aus einem Guss wirkte, die Messehintergründe glasklar gedruckt sind und der Aufbau völlig nahtlos und homogen das Design vervollständigt? Spektakulär, oder? Wir haben den Anspruch, dass die Messestände unserer Kunden immer so wirken – und alle unsere anderen Produkte auch. Deshalb machen wir auch den Metallbau, der die Rahmen für unsere Drucke bildet, einfach selbst! Jan Fissenewert, Operating Manager bei Procedes, führt Sie durch unsere Metallverarbeitung.

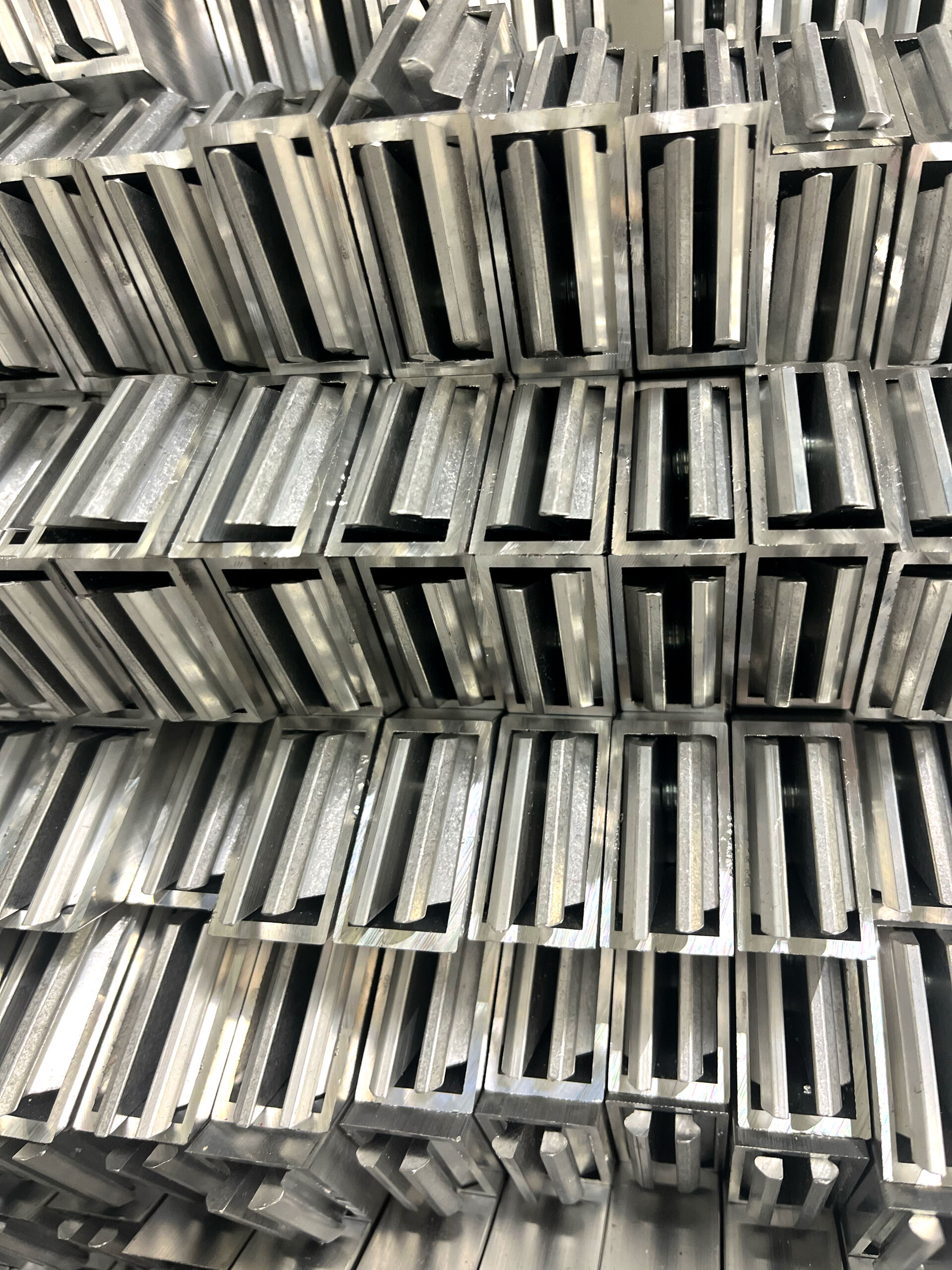

„In unserer Werkhalle in Lemwerder stehen etwa 20 Großmaschinen zur Metallverarbeitung“, erzählt Jan Fissenewert. „Wir stellen alles selbst her, von Kleinteilen bis zu großen Rahmen und Halterungen für unsere Drucke sowie komplexe Sonderkonstruktionen für textile Architektur.“ Die interne Fertigung ist notwendig, um im schnelllebigen Eventgeschäft reaktionsschnell zu agieren und eine gleichbleibend hohe Qualität zu gewährleisten. Für viele Anwendungen wird alles computergesteuert und auf den Millimeter genau immer gleich zugeschnitten. Das ist vor allem für die Produkte von procedes i-d für den Interiorbereich wichtig – aber der Messebau profitiert davon natürlich auch.“

So wurden einige der Maschinen in der Halle ursprünglich für procedes i-d angeschafft. Heute werden die Maschinen in allen Arbeitsbereichen erfolgreich genutzt.

How-to Metallverarbeitung

Vor der Produktion:

- Wenn nötig, entwickeln wir Computercodes für die computergesteuerten Maschinen

und stellen sie ein. - Wir wählen die passenden Procedes-Standardprodukte für das Projekt aus.

In der Produktion:

- Wir schneiden die Metalle im Wasserstrahlschneider oder mit dem CNC-Automaten zu.

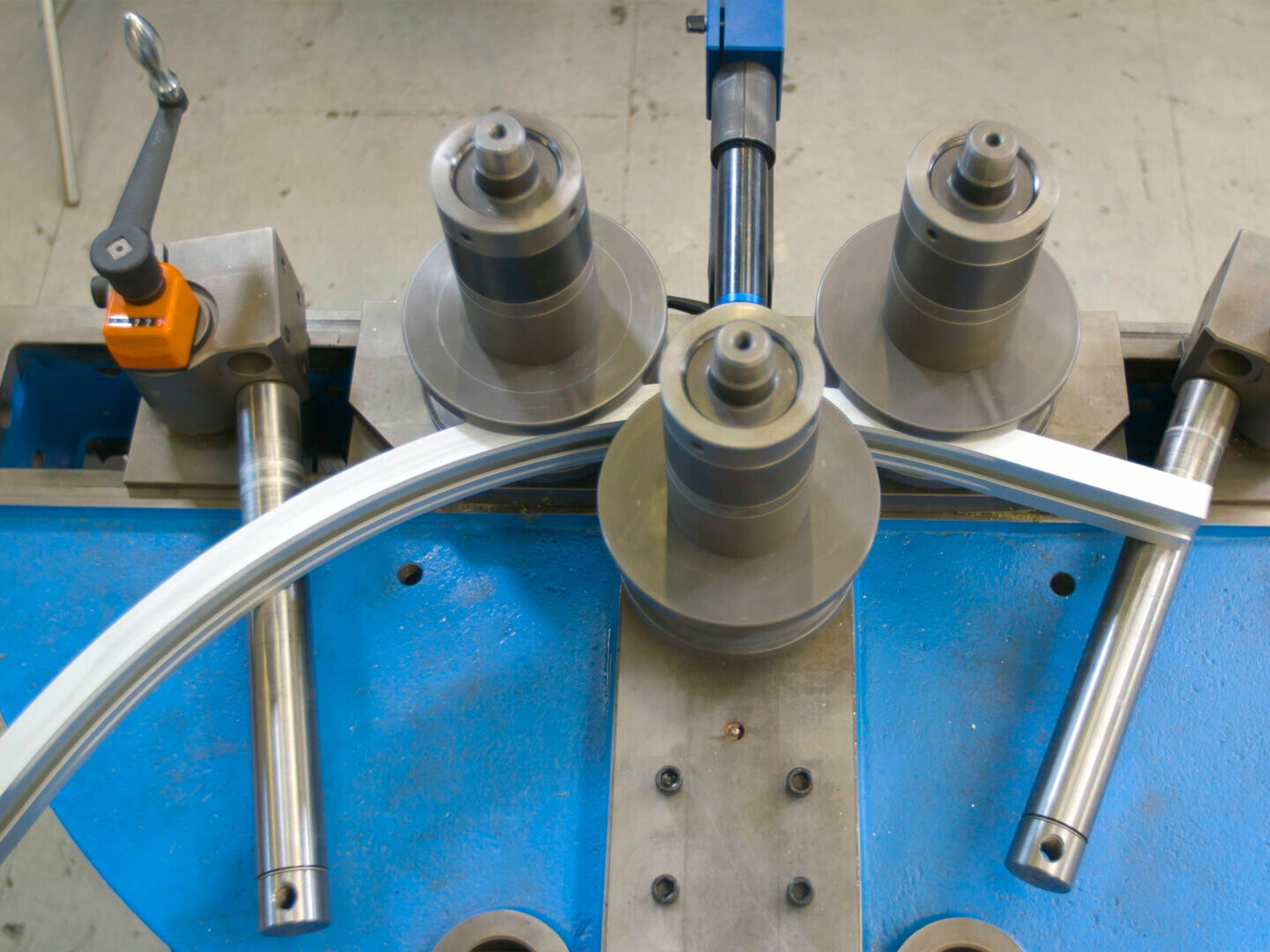

- Die Metalle werden in der Kantbank oder der Biegemaschine über Matrizen in Form gebogen.

- Gegebenenfalls veredeln wir das Produkt mittels Pulverbeschichtung.

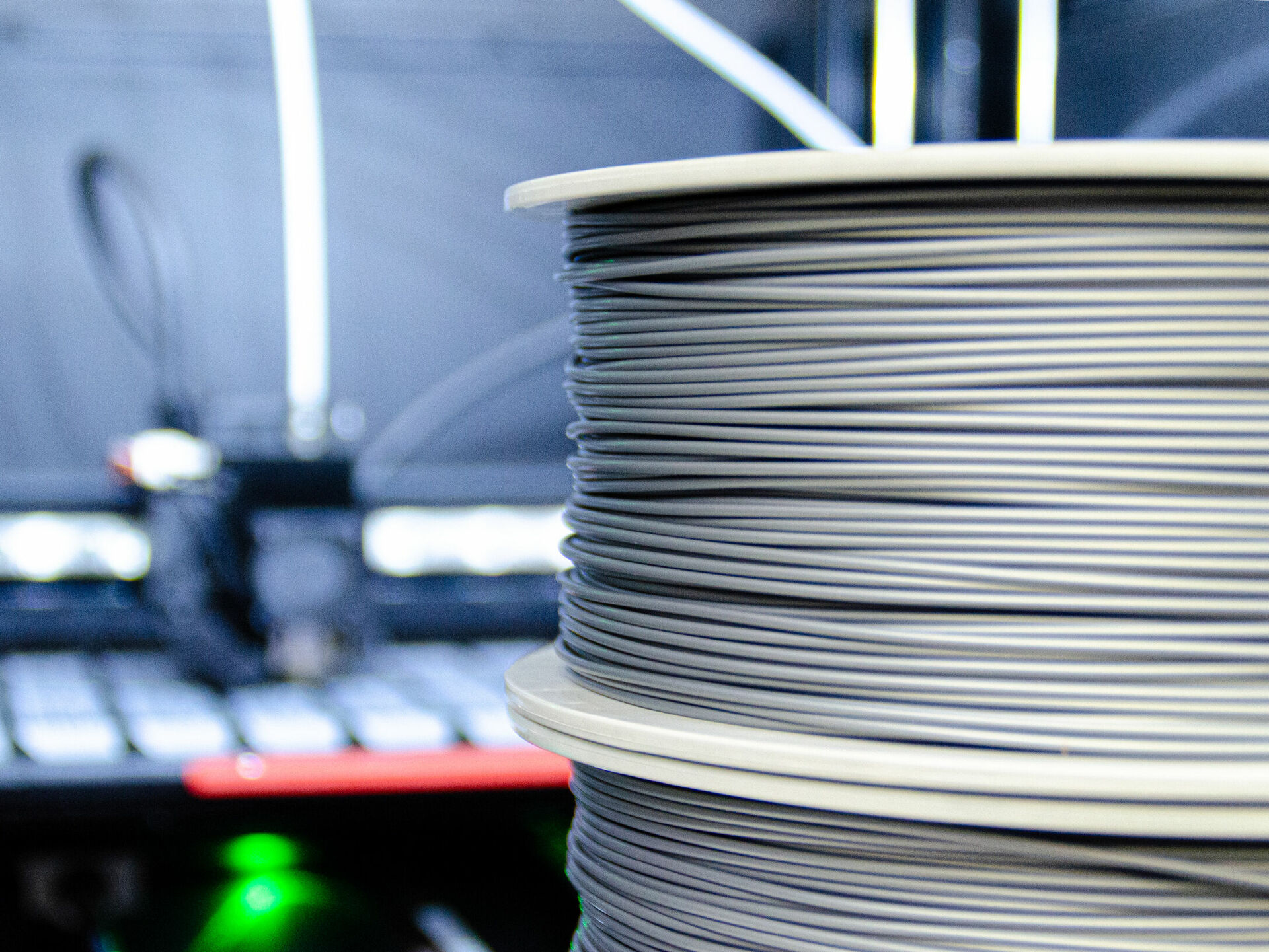

- Wir produzieren notwendige Verbindungsteile (teilweise im 3D-Drucker).

- Wir bauen das Produkt zusammen, größere Bauten werden aus einzelnen Teilen zusammengeschweißt.

- Wir verpacken das Produkt und geben es in Versand oder Auslieferung

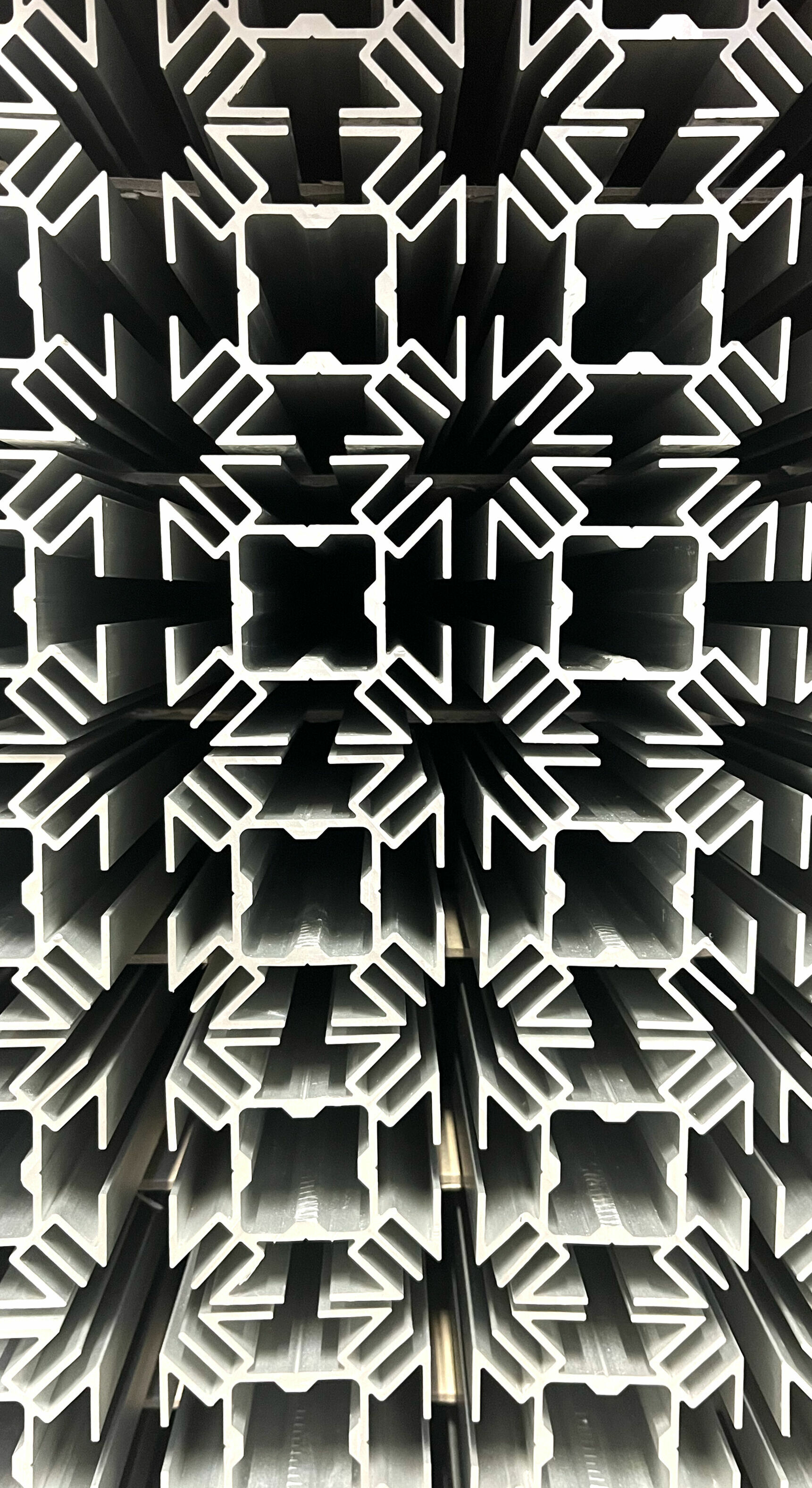

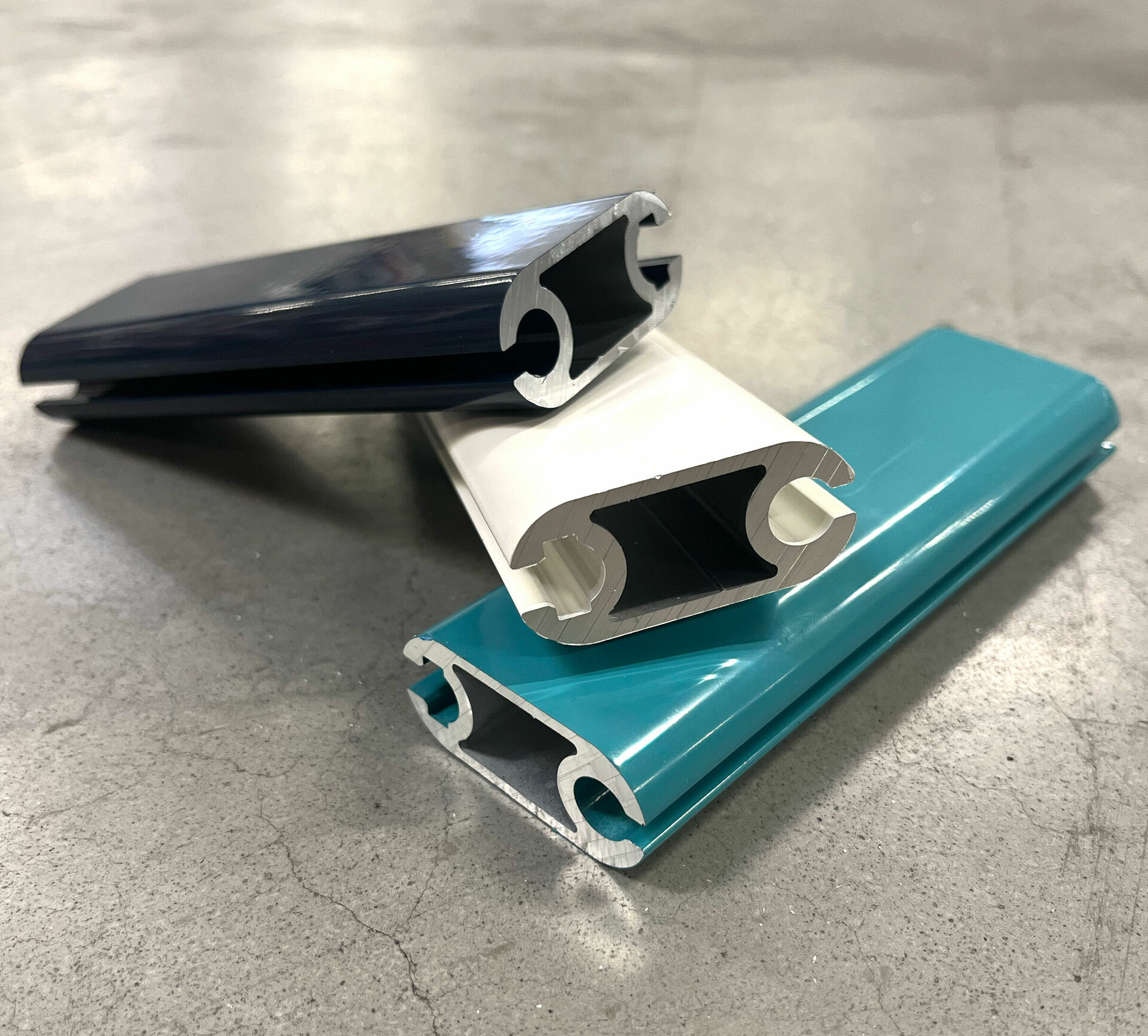

„In der Aluminiumverarbeitung arbeiten wir mit etwa 20 verschiedenen Profilen unterschiedlicher Größen und Ausführungen. Diese haben wir immer auf Lager und bearbeiten sie ganz individuell nach Kundenwunsch. Außerdem nutzen wir auch andere Standardmaterialien wie Rechteck, Vierkant und Rundrohre aus Aluminium ...“ Die verschiedenen Aluminiumprofile kommen standardmäßig in sechs Meter Länge bei Procedes an. Die Expert*innen schneiden und schweißen sie dann auf die gewünschte Länge. Viele der Aluminiumprofile sind extra für Procedes konzipiert und gezogen – „die gibt’s nur hier”, betont Jan Fissenewert. Davon profitieren auch die Procedes-Kund*innen, denn in der Metallverarbeitung in Lemwerder ist quasi alles möglich. „Wir haben für eine Vielzahl von Bearbeitungsmöglichkeiten alles vor Ort, sprich sowohl die Maschinen, als auch die Expertise. Vom Zuschnitt bis zum Entgraten machen wir hier alles selbst.“

- den Wasserstrahlschneider „Hydrojet“

- eine Kantbank bis zu einer Breite von 250 cm

- eine computergesteuerten CNC-Fräse

- eine computergesteuerte CNC-Drehmaschine

- eine computergesteuerte Biegemaschine

- Vorrichtungen für Pulverbeschichtung im Haus bis zu 100 cm Größe

- ein Stabbearbeitungszentrum (SBZ)

- drei Doppelkopf-Gehrungssägen

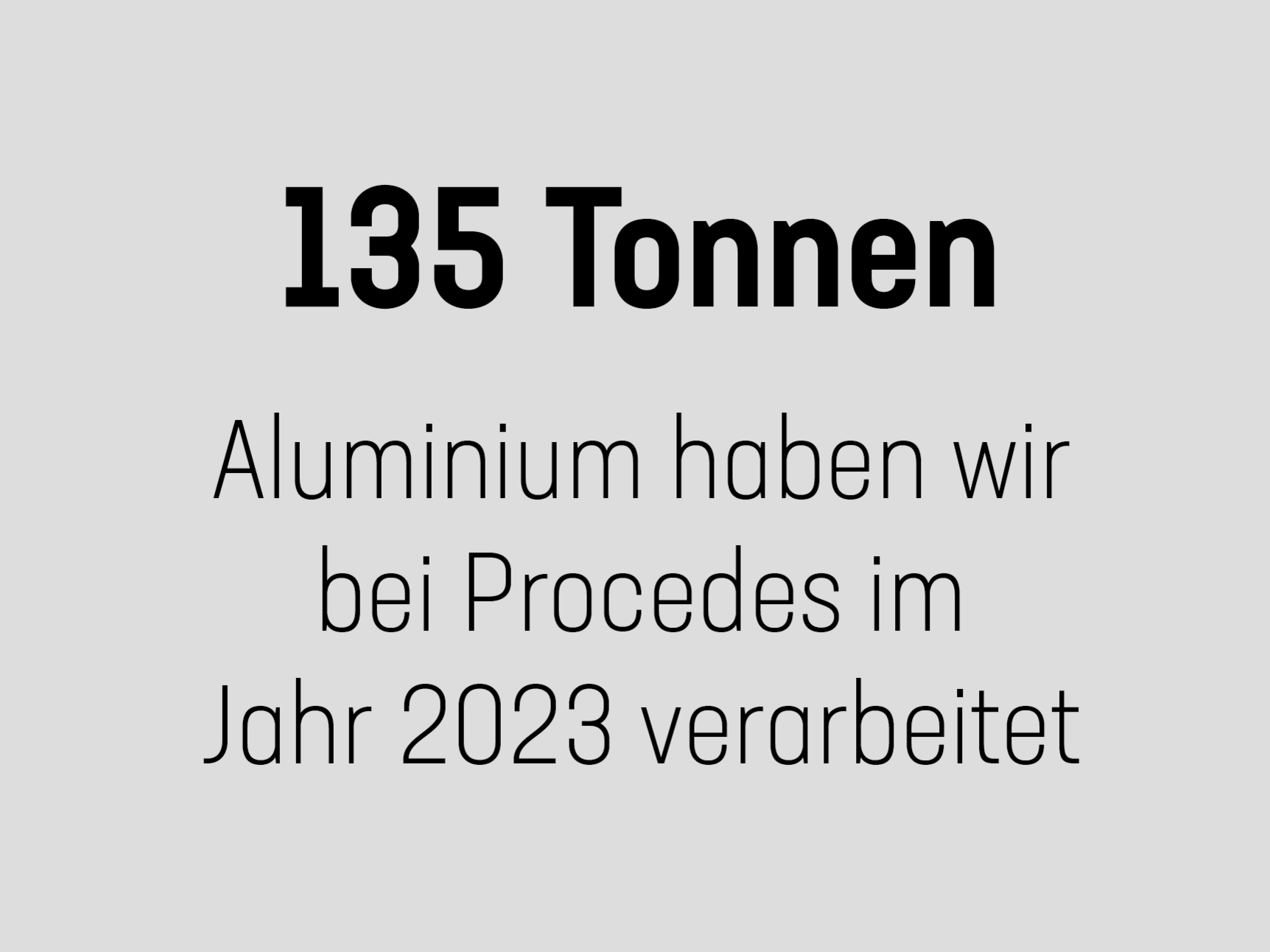

Durch die Metallverarbeitung bei Procedes gehen pro Tag durchschnittlich 750 bis 800 laufende Meter Metall. Zu Produktions-Hochzeiten können es auch mal 1000 bis 1500 laufende Meter sein. Im Jahr 2023 wurden etwa 195 000 laufende Meter Aluminium verarbeitet – das sind rund 135 Tonnen Metall.

Für die Profilbearbeitung von Standardprofilen ist das Stabbearbeitungszentrum unsere wichtigste Maschine. Sie kann schneiden, bohren, senken, Gewinde schneiden und fräsen – vollautomatisch und computergesteuert, auch im Taktbetrieb.

Sie kennen sich schon aus? Dann springen Sie einfach zur nächsten Überschrift! Lesen Sie weiter, wenn Sie gerade dachten: Was ist eigentlich eine Kantbank? Oder ein CNC-Automat?

- Auf einer Kantbank oder Abkantpresse biegen oder kanten wir Metallbleche oder -platten, um einen bestimmten Winkel zu erzeugen. Das Metall positionieren wir zwischen dem festen Unterbalken und dem beweglichen Oberbalken. Durch das Herunterfahren des Oberbalkens wird das Blech gegen den Unterbalken gedrückt und dadurch gebogen. Dabei können wir sehr spezifisch die Biegekraft, den Winkel und die Biegelänge einstellen. So entsteht ein ganz individuelles Ergebnis.

- Mit dem CNC-Automaten formen wir Materialien wie Metall, Kunststoff, Holz oder Schaumstoff – bei Procedes ist das natürlich meistens Metall. Der Begriff „CNC“ steht für „Computerized Numerical Control“ (computergesteuerte numerische Steuerung). Unsere Mitarbeiter*innen arbeiten mit CNC-Codes, die die spezifischen Schneide- oder Fräsbewegungen angeben, und laden diesen Code dann in die Steuerung der CNC-Maschine. Die Maschine interpretiert den Code und führt die Schneide- oder Fräsbewegungen präzise und automatisch durch.

Wir betrachten und planen jedes Projekt individuell

„Wir bauen lange nicht nur die Rahmen für unsere Textilien“, erklärt Jan Fissenewert. „Besonders die großen Projekte müssen sehr genau geplant und entworfen werden, weil sie häufig sehr individuell und im wahrsten Sinne auf die Bedürfnisse des Endkunden zugeschnitten sind. Da entwickeln wir dann zum Beispiel auch mal exakt tarierte Gewichte zum Abpendeln dieser Konstruktionen.“ Auch Kleinteile wie Verbinder, Eckwinkel, Beine und Teile zum Verschrauben von Rahmen entwerfen und bauen wir in der Procedes-Metallverarbeitung individuell – gelegentlich ergänzt durch Einzelteile aus dem 3D-Drucker.

Um diese Individualität im Alltag umsetzbar zu machen, produzieren wir gewisse Teile nach Procedes-Standards vor, zum Beispiel Boden- und Fußplatten.

Egal ob individuell entworfen oder standardmäßig vorproduziert, in der Procedes-Metallverarbeitung entstehen Qualitätsprodukte, wie Jan Fissenewert erklärt: „Hier wird alles computergesteuert auf den Millimeter genau zugeschnitten, gebohrt oder gefräst. So garantieren wir immer komplett gleichbleibende Qualität für jedes einzelne Produkt.“

Dabei stehen den Kund*innen eine Vielzahl von Bearbeitungsmöglichkeiten zur Verfügung:

-

Schneiden glatt oder auf Gehrung in beliebigem Winkel

-

Gewindebohrungen

-

verschiedene Formen von Fräsungen

-

Biegen in Radien bis zu max. r 400 mm

-

Aluminiumschweißen

-

Wasserstrahlschneiden

„Eigentlich finden wir immer für alles eine Lösung“, sagt Jan Fissenewert. „Wir haben ein umfangreiches Zubehör- und Kleinteilelager vor Ort. Und was wir nicht haben, das drucken wir am 3D-Drucker.“ Durch diese hohe Fertigungstiefe sind schnell und effizient auch Sonderlösungen möglich.

Für bessere Haltbarkeit und zur Veredelung können wir das Metall mit einer Pulverbeschichtung versehen

Eine Pulverbeschichtung ist vor allem bei Metallobjekten wie Bauteilen, Gehäusen, Möbeln, Zäunen und Geländern sinnvoll – also bei allem, was lange bestehen soll und möglicherweise Wind und Wetter ausgesetzt ist. Bei Procedes sind das oft Banner und textile Werbeflächen, die draußen aufgestellt oder angebracht werden. Eine Pulverbeschichtung dient aber auch der Ästhetik! Wir beschichten die Konstrukte unserer Kund*innen zum Beispiel in Textil- oder CI-Farbe, überall dort, wo die Aluminiumfarbe nicht zu sehen sein soll. Besonders für individuelle Sonderkonstruktionen ist das wichtig.

Der Pulverbeschichtungsprozess läuft so ab:

- Die Oberfläche des Metalls wird sorgfältig vorbereitet. Die Oberfläche wird oft durch Sandstrahlen oder chemische Vorbehandlung gereinigt. So entfernen wir Rost, Schmutz, Fett und andere Verunreinigungen.

- Danach wird das Beschichtungspulver auf die vorbereitete Metalloberfläche aufgetragen. Das kann durch Sprühen, Eintauchen oder elektrostatisches Auftragen geschehen.

- Nachdem das Pulver aufgetragen wurde, erhitzen wir das Werkstück in einem Ofen. Das Pulver schmilzt und haftet an der Metalloberfläche. Während des Aushärteprozesses entsteht durch eine chemische Reaktion eine haltbare, glatte und gleichmäßige Beschichtung.

Die Vorteile der Pulverbeschichtung im Metallbau sind vielfältig:

- Haltbarkeit: Pulverbeschichtete Oberflächen sind widerstandsfähig gegen Kratzer, Abrieb, Rost und UV-Strahlung.

- Umweltfreundlichkeit: Pulverbeschichtung enthält im Allgemeinen keine flüchtigen organischen Verbindungen (VOCs), was sie umweltfreundlicher macht als einige andere Beschichtungsmethoden.

- Vielfältige Designmöglichkeiten: Eine breite Palette von Farben und Oberflächenstrukturen nach dem RAL-Standard steht zur Verfügung, um den gestalterischen Anforderungen gerecht zu werden.

- Gleichmäßige Beschichtung: Pulverbeschichtung bietet eine gleichmäßige und glatte Oberfläche ohne Tropfen oder Laufspuren.

Viel Platz in der Metallverarbeitung - eine Freude!

Unsere große, eigenen Werkhalle bietet uns die Möglichkeit, ausgewählte Konstruktionen zur Probe aufzubauen und vor der finalen Endmontage die Maßgenauigkeit zu überprüfen. Das ist vor allem bei Sonderkonstruktionen wichtig, um das Zusammenspiel von Unterkonstruktion und Textil zu perfektionieren.

Bestehen die Objekte alle Kriterien, gehen sie in die Endmontage, zum Pulvern, in die Kommissionierung und Verpackung und dann in den Versand – ebenfalls direkt bei Procedes.